Comment inspecter efficacement les soudures par friction-malaxage dans les composants fabriqués pour l'industrie aérospatiale

Demandez à un expertLe soudage par friction-malaxage est un procédé d'assemblage à l'état solide fréquemment utilisé dans l'industrie aérospatiale. En fonction des paramètres de fabrication, tels que la vitesse de rotation et de déplacement, le procédé de soudage par friction-malaxage crée parfois des discontinuités dans la soudure ; par conséquent, une méthode de contrôle non destructif doit être appliquée pour vérifier l'intégrité de la soudure. Une productivité, une efficacité et une précision élevées sont au cœur de ces évaluations obligatoires au cours de la phase d'assurance qualité des avions nouvellement construits.

Les défis

Réduire le temps consacré à l'inspection des zones d'intérêt lors de l'examen par ultrasons des soudures par friction-malaxage dans les composants aérospatiaux.

Le soudage par friction-malaxage est connu pour poser certains problèmes d'inspection lorsqu'il s'agit de contrôles d'assurance qualité. Les techniques conventionnelles de contrôle non destructif ont tendance à prendre du temps, à ne pas être fiables, à nécessiter la mise en place et la calibration de plusieurs sondes et, souvent, à ne pas fournir une couverture adéquate.

Certaines techniques avancées de contrôle par ultrasons multi-éléments ont déjà été envisagées pour remplacer les contrôles conventionnels par ultrasons et les contrôles radiographiques des soudures par friction-malaxage dans les composants aérospatiaux nouvellement fabriqués. Toutefois, la méthode d'inspection la plus courante, basée sur le contrôle ultrasonique multi-éléments, présente plusieurs limites en termes d'industrialisation, de performance et de fiabilité. La technique d'inspection fréquemment utilisée nécessite généralement trois angles de faisceau différents pour détecter les défauts parallèles à la ligne centrale de la soudure. L'offre d'inspection standard utilise plusieurs sondes et nécessite l'alignement et le calibrage de chacune d'entre elles, ce qui allonge le processus. La fiabilité reste un problème, car les types de défauts transversaux ou obliques ne sont pas détectés de manière fiable avec une conception de sonde standard. De plus, l'état de la surface de la soudure et le solin peuvent empêcher une couverture adéquate de la zone de soudure avec la solution de contact. C'est pourquoi l'industrie recherche une solution plus productive avec des résultats d'inspection fiables.

Les solutions

La conception d'une sonde dédiée permet de mettre en œuvre plusieurs configurations d'inspection simultanée, minimisant ainsi le temps nécessaire à l'installation.

Les défis de l'inspection des soudures par friction-malaxage ont été relevés grâce aux sondes optimisées d'Eddyfi Technologies et aux instruments d'essai ultrasoniques multi-éléments haut de gamme dotés d'un logiciel intégré dédié.

Pour évaluer la configuration d'inspection et les performances de détection associées, une sonde standard de 10 MHz à 64 éléments a été utilisée pour scanner un échantillon de soudure par friction-malaxage avec des indications artificielles qui simulent des discontinuités réalistes de la soudure par friction-malaxage. Cela permet d'obtenir une base de performance pour démontrer les avantages et les améliorations que la nouvelle conception optimisée offre par rapport aux solutions standard disponibles dans le commerce.

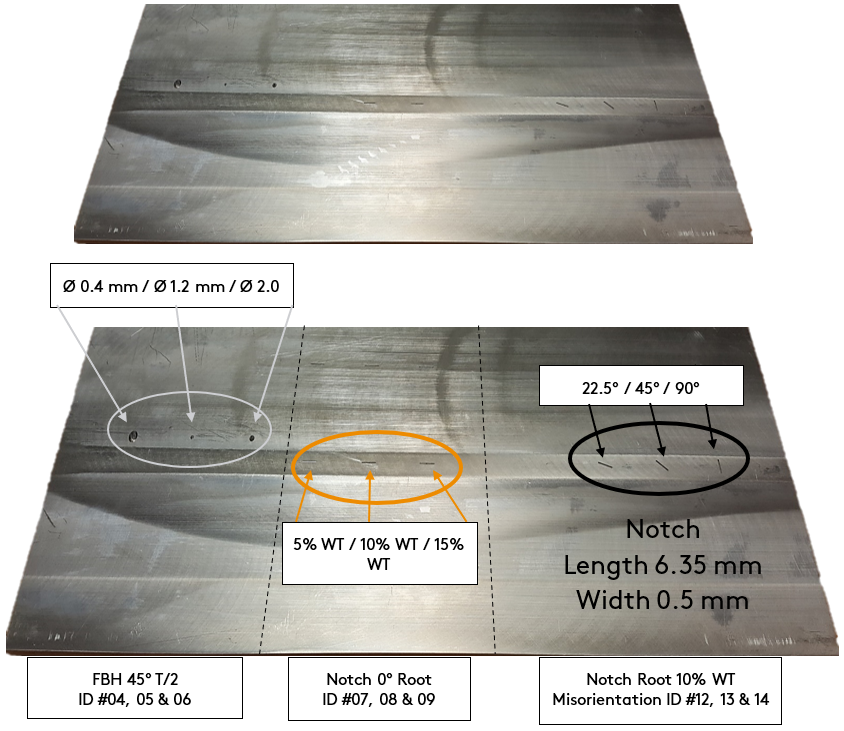

Figure 1

Vue inférieure d'un échantillon de soudure par friction-malaxage en aluminium, t = 6,3 millimètres (0,24 pouces), contenant des réflecteurs artificiels planaires et volumétriques avec différentes orientations, situés au niveau du diamètre extérieur (OD), du diamètre intérieur (ID) et du milieu de la paroi. cated at outer diameter (OD), inner diameter (ID), and mid-wall.

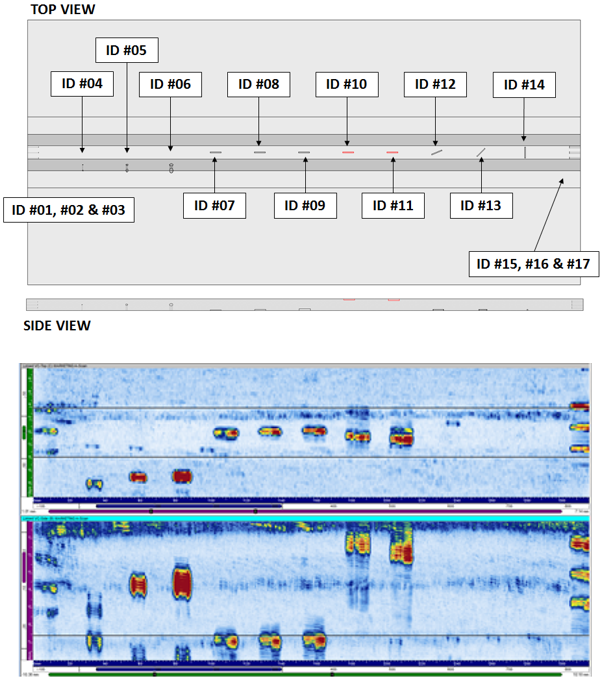

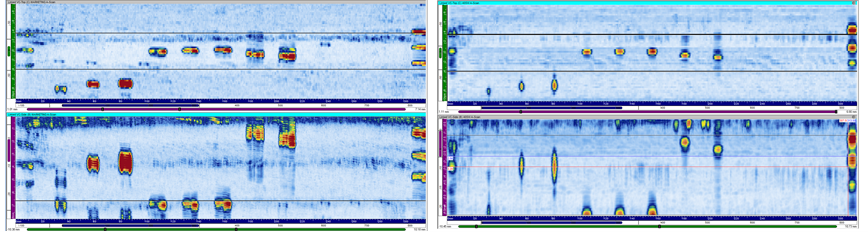

Figure 2

Carte des indications de la plaque de soudure par friction-malaxage et résultats du balayage. 6,6 millimètres (0,25 pouces) d'épaisseur avec trois types de défauts typiques des soudures par friction-malaxage, des trous forés latéralement (SDH), des trous à fond plat (FBH) et des encoches, chacun à des profondeurs ou des orientations différentes.

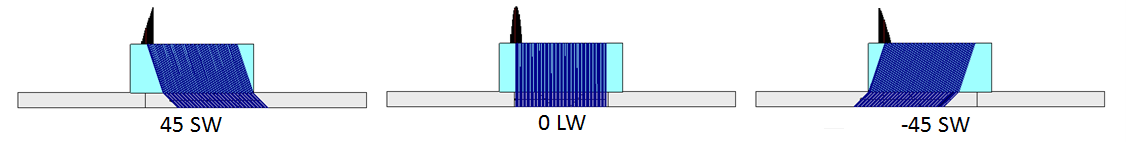

La sonde linéaire 1D comporte 128 éléments optimisés afin de simplifier et d'optimiser le processus d'inspection des soudures par friction-malaxage. La sonde est capable de générer des ondes de cisaillement de ±45 degrés à l'intérieur du matériau ainsi que des ondes longitudinales de 0 degré avec une seule orientation de la sonde, comme le montre la figure 3.

Les paramètres de la sonde, tels que la taille des éléments, l'écartement et la fréquence centrale, ont été optimisés pour améliorer considérablement la capacité d'orientation par rapport à la sonde standard, tout en conservant une sensibilité acceptable. Cette conception moderne présente également l'avantage direct d'offrir une résolution beaucoup plus fine entre les lois focales, ce qui permet d'améliorer la capacité de dimensionnement.

Figure 3

Configuration à faisceaux multiples utilisant une seule position de sonde

Techniques d'examen des défauts de la ligne médiane de la soudure

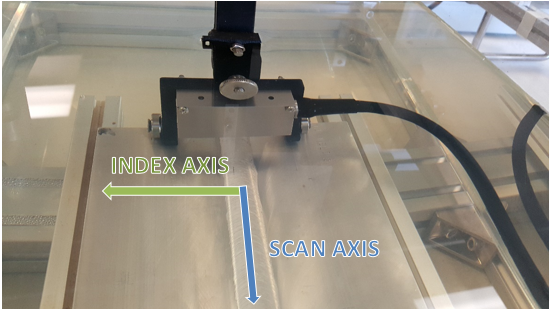

Pour maximiser l'efficacité et contourner les contraintes géométriques, les essais sont effectués dans un réservoir d'immersion qui permet un couplage adéquat sur les états de surface « tels que soudés ». Pour les deux spécimens, les balayages optimisés de la sonde sont effectués de la même manière. Les inspections ont été réalisées à l'aide d'une seule configuration de sonde, générant simultanément des ondes de cisaillement de -45 degrés (SW), des ondes de cisaillement de +45 degrés (SW) et des ondes longitudinales de 0 degré (LW). La sonde est montée sur une tête de sonde guidée pour assurer une orientation parfaite entre la sonde et la surface de l'échantillon, comme le montre la figure 4.

Figure 4

Configuration d'inspection de la sonde optimisée

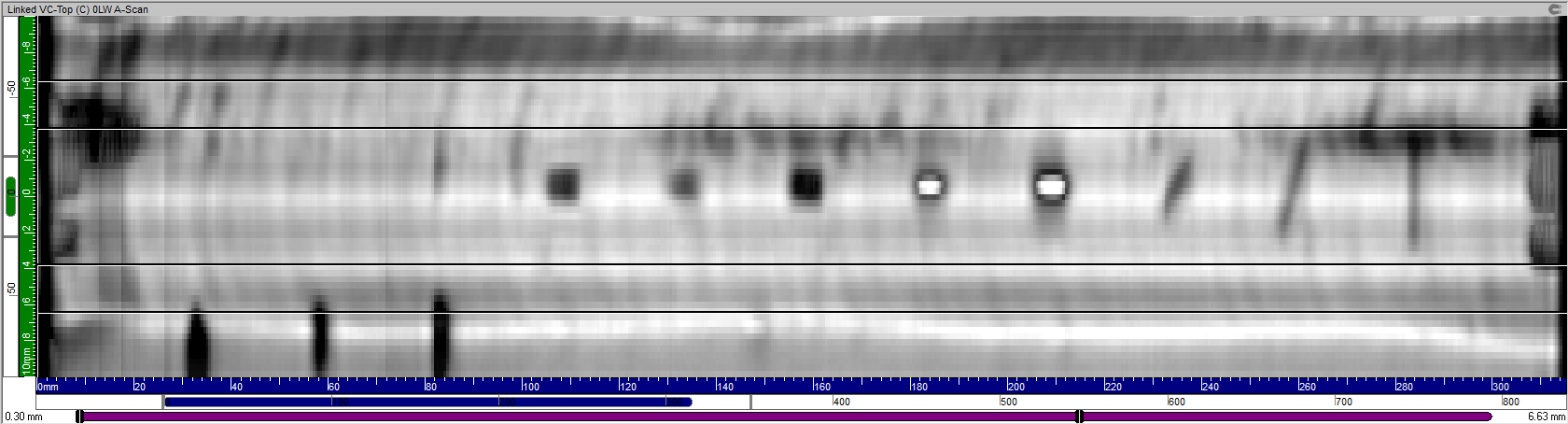

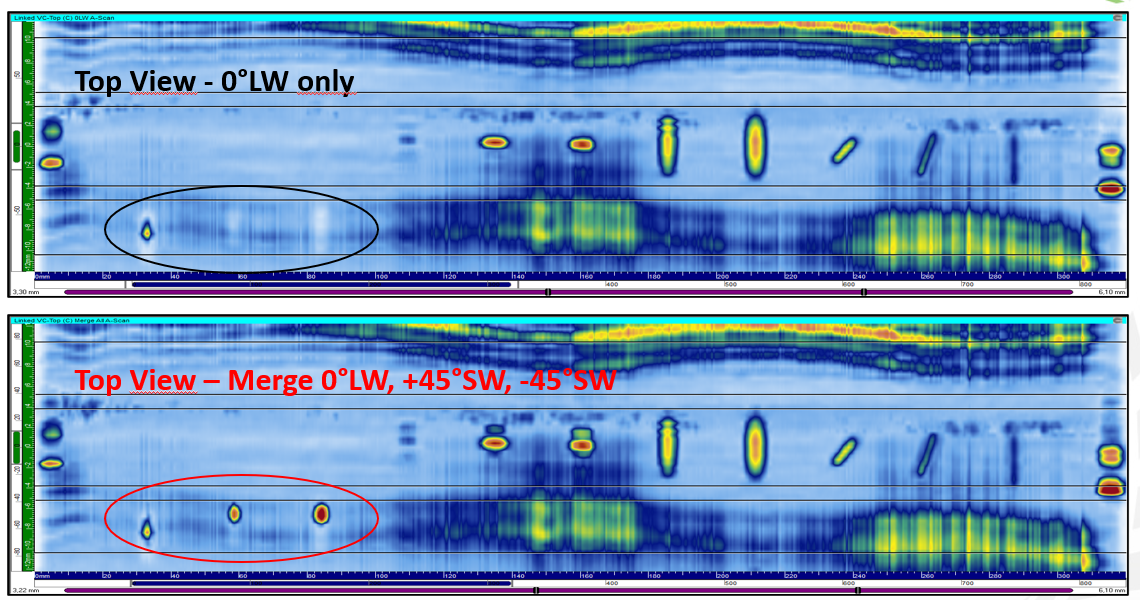

La figure 5 présente une comparaison côte à côte des résultats de balayage obtenus en utilisant les sondes standard (à gauche) et les sondes optimisées (à droite).

Figure 5

Plaque de soudure par friction-malaxage-01 45SW Scan linéaire

Figure 6

Plaque-01 0LW de soudure par friction-malaxage (Friction Stir Weld) - balayage linéaire

Figure 7

Plaque de soudage par friction-malaxage-01 0LW, paroi arrière de la sonde optimisée

Figure 8

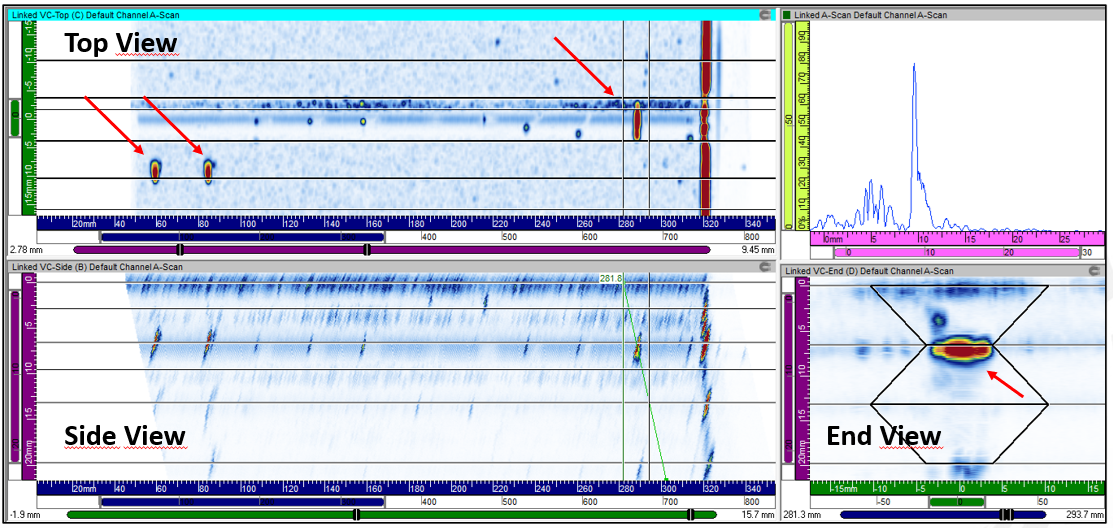

Le groupe de données fusionnées permet de détecter tous les réflecteurs artificiels avec un bon RSB.

Figure 9

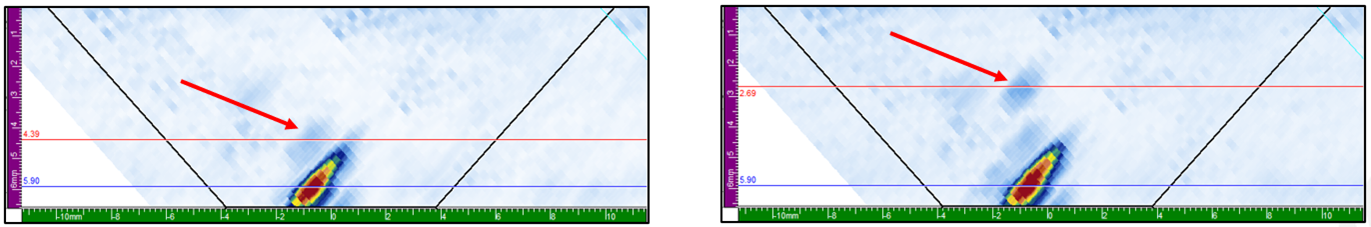

Les techniques de faisceau à angle droit de 45° génèrent des signaux de diffraction de la pointe, ce qui permet de dimensionner avec précision les défauts plans à travers la paroi.

Encoche ID [h = 1,65 millimètres (0,06 pouces)], Hauteur mesurée = 1,5 millimètres (0,05 pouces) et Encoche ID [h = 3,3 millimètres (0,12 pouces)], Hauteur mesurée = 3,2 millimètres (0,12 pouces)

Techniques d'examen des défauts transversaux

Pour l'examen des défauts transversaux, le balayage électronique linéaire est effectué en utilisant deux angles de faisceau (+45° SW et -45° SW) et une inclinaison de la sonde dans le plan secondaire. Tout comme pour l'examen des défauts typiques, les techniques sont facilement applicables en une seule séquence de balayage, et la fusion volumétrique est effectuée pour maximiser l'efficacité de l'analyse des données.

Figure 10

La technique d'inspection dédiée avec sonde inclinée offre une excellente capacité de détection des défauts transversaux.

Cependant, la sonde ne constitue qu'une partie de la solution de contrôle non destructif. Deux instruments d'inspection peuvent être associés à la sonde de contrôle ultrasonique à réseau phasé optimisé, le TOPAZ® et le Panther™ 2. Très performant, d'une construction robuste portable, associé au logiciel intégré UltraVision®, le TOPAZ offre aux utilisateurs une acquisition rapide des données et une prise en charge de la sonde sans qu'il soit nécessaire d'avoir recours à un logiciel externe. L'enregistrement intuitif est également intégré à l'appareil. Pour un système évolutif de bureau, Panther est la réponse, car il est conçu de manière optimale pour les inspections complexes et à grande vitesse. Combiné au logiciel UltraVision, il est idéal pour la création d'une solution d'inspection personnalisée. L'unité offre un excellent équilibre entre vitesse, puissance et flexibilité pour les environnements d'inspection les plus complexes.

Demandez à un expertAvantages

- La conception améliorée de la sonde offre des données plus faciles à interpréter et une meilleure détection et dimensionnement des discontinuités pour des résultats d'inspection plus fiables.

La capacité améliorée de détection et de dimensionnement, y compris les réflecteurs transversaux et obliques, offre une solution de test évolutive qui fournit des données plus fiables grâce à une configuration, une acquisition et une analyse des données simplifiées, ce qui équivaut à une réduction du temps consacré à la configuration, au calibrage de l'équipement et à l'inspection des soudures par friction-malaxage dans les biens aérospatiaux nouvellement fabriqués. Avec la possibilité de passer d'une sonde et d'une unité d'acquisition à trois de chaque, les temps d'inspection peuvent être réduits d'un facteur trois. En fonction de la nature exacte de l'inspection et de l'application, cette solution d'inspection aérospatiale est facilement modifiable pour obtenir des performances maximales au moment et à l'endroit où elles sont nécessaires. Contactez-nous pour découvrir comment maintenir le programme d'inspection des soudures au-delà des courants!