Mesure de champ de courant alternatif (ACFM)

Détection et dimensionnement des fissures de surface dans les métaux à travers les revêtements

Détails

La mesure du champ de courant alternatif (ACFM®) est une technique d'inspection électromagnétique qui introduit un courant alternatif dans la surface d'un composant pour détecter les fissures de rupture de surface.

La présence d'une fissure perturbe le champ électromagnétique et le signal de retour est instantanément converti par des techniques mathématiques avancées afin que les opérateurs soient alertés de la présence de défauts.

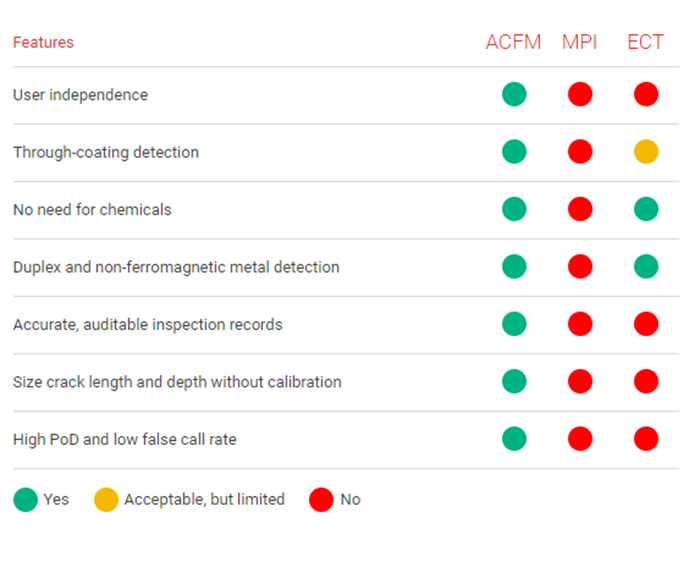

Le dimensionnement et l'enregistrement immédiats des défauts sont un avantage majeur par rapport aux autres méthodes END. Les résultats d'essais indépendants montrent que l'ACFM correspond aux performances d'inspection magnétique des particules (MPI) lors de l'inspection des soudures structurelles sous-marines. La quantité de signaux manqués et parasites est nettement inférieure avec ACFM par rapport au MPI et aux tests conventionnels par courants de Foucault (ECT).

Avec les exigences de nettoyage plus faibles de l'ACFM et moins de faux appels, les inspections sont considérablement plus courtes, ce qui permet aux clients d'économiser de l'argent.

Demandez à un expert

Quel est le plus petit défaut détectable avec ACFM?

Réponse courte

Généralement sur une plage de 2 mm (0,07 pouce) long mais 0,3 mm (0,011 po) de profondeur à 10 mm (0,34 po) de long par 1,0 mm (0,034 po) de profondeur - selon le matériau, la surface état et la sonde.

Longue réponse

ACFM a été développé pour détecter de manière fiable et dimensionner les défauts en service avec un faible nombre de faux appels. Il a été conçu pour travailler sur des surfaces rugueuses ou corrodées, ou grâce à des revêtements protecteurs. Ce n'était pas conçu pour être un ultra-sensible technique de détection. Les résultats des essais POD approfondis réalisés au fil des ans ont démontré que l'ACFM peut détecter de manière fiable la surface briser les fissures de 10 mm de long par 1 mm profondément au niveau des orteils de soudure multipasse manuels, ou 5 mm de long par 0,5 mm de profondeur sur bon surfaces. Plus important, cependant, ces mêmes essais ont montré que d'autres techniques, tout en trouvant quelques petits défauts, peuvent également manquer les plus grands. Donc une meilleure question à poser à toutes les techniques CND est "Quel est le plus grand défaut qui peut être manqué?" Contrairement à certaines techniques, plus le défaut est profond, plus le signal ACFM® devient grand. ACFM® peut être rendu plus sensible en utilisant une micro-sondes crayon et de plus grandes fréquences. Dans ce cas, les défauts aussi petits que 22 mm (0,866 po) de long par 0,3 mm (0,011 po) de profondeur peuvent être détectés dans les aciers ferritiques (environ 4 mm (0,157 po) par 0,5 mm (0,019 pouces) dans les métaux non ferreux), mais cette sensibilité se fait au détriment d'une réponse plus élevée à d'autres influences des paramètres tels que la rugosité de surface ou décollage. Dans le défaut minimum ci-dessus, la taille ne peut donc être obtenue que sur une surface lisse non revêtues, par exemple des connexions filetées.

L'ACFM peut-il détecter les défauts de sous-surface ou la porosité?

Réponse courte

Généralement pas sur les métaux ferreux, mais des défauts sous la surface peuvent être détectés dans métaux non ferreux s’ils sont proches de la surface.

Longue réponse

Les courants induits dans l'ACFM® technique se limitent à une couche mince à la surface de sorte que seuls les défauts se trouvant au sein de cette couche peut perturber le courant et donc être détecté. L'épaisseur de la couche (la profondeur de la peau) est beaucoup plus petite pour l'acier ferritique que pour le non ferreux les métaux. La profondeur de peau dans l'acier ferritique est trop petit pour permettre la détection de sous défauts de surface, mais la plus grande profondeur de peau dans les métaux non ferreux le rend possible de détecter des défauts qui ne casser la surface supérieure. Le signal d'une anomalie souterraine est beaucoup moins "nette" que celle d'un défaut de rupture de surface, donc pour être détecté les défauts de sous-surface doivent perturber une partie importante du flux de courant. Pour que ce soit le cas, un le défaut doit s'étendre jusqu'à environ la moitié une profondeur de peau de la surface supérieure, et ont hauteur d'épaisseur d'au moins la moitié une profondeur de peau. Pour cette raison, la norme des sondes basse fréquence doivent être utilisées si la détection de défauts sous la surface est requise. La profondeur de peau dans les métaux à faible conductivité (tels que l'acier inoxydable, le titane, alliages de nickel, bronzes, etc.) est autour 5-8 mm à 5 kHz, tandis que la profondeur de la peau les métaux à faible conductivité (tels que l'aluminium, le cuivre et le tungstène) se 1-2 mm. La forme du signal d'un le défaut sous la surface dépend des tailles relatives du ligament restant et la longueur du défaut, mais entraîne généralement un Bx se déplaçant vers le haut (et par conséquent une boucle de papillon vers le haut). Défauts volumétriques tels que la corrosion piqûres ou porosité, donnent beaucoup plus faible signaux que les défauts plans, il n’est donc pas recommandé d'utiliser ACFM® pour détecter la porosité sous la surface.

ACFM peut-il mesurer la profondeur d'épaisseur d'une fissure inclinée?

Réponse courte

Non, il mesure la longueur du chemin de fissure.

Longue réponse

La perturbation du flux de courant, et d'où la taille du signal ACFM®, est liés à la longueur de chemin supplémentaire, à savoir la le long de la face de la fissure. En ferritique acier, la profondeur de peau est faible par rapport à à la profondeur de la fissure, donc aucune information peut être obtenu sur l'inclinaison de la fissure. Dans matériaux à peau épaisse, il existe un asymétrie dans la densité de courant de chaque côté d'une fissure inclinée qui, en principe, pourrait donner des informations sur le crack l'inclinaison (et donc la profondeur à travers l'épaisseur), mais cela est très difficile mesurer et interpréter dans la pratique.

ACFM travaille-t-il sur les pièces forgées et le moulage?

Réponse courte

Oui

Longue réponse

ACFM® détecte et dimensionne les défauts plans dans n'importe quel métal, cependant il est formé. ACFM® est relativement insensible à la surface rugosité, de sorte que les pièces forgées et les pièces moulées peuvent être inspecté aussi facilement que les composants usinés ou soudés. Le principal les différences à considérer sont que les pièces forgées et les pièces moulées ont souvent de grandes surfaces sans augmentateurs de stress discrets qui ont besoin à inspecter, pour lequel un tableau sonde serait adaptée, et aussi des défauts en service peuvent des caractéristiques telles que les pores ou les tours non présent en soudé ou usiné Composants.

ACFM peut-il fonctionner avec des revêtements métalliques, du tartre ou de la rouille?

Réponse courte

Oui

Longue réponse

ACFM® n'a généralement aucun problème travaillant à travers la rouille, les oxydes de surface ou autre couche à faible conductivité. ACFM® fonctionne également à travers un métal mince et uniforme revêtements tels que la galvanisation au zinc, même si la fissure ne pénètre pas enrobage. Cependant, certains problèmes peuvent se produire avec des revêtements métalliques non uniformes tels que pulvérisation à la flamme appliquée manuellement aluminium. Un tel revêtement produit de fortes variations de fond dans le signaux dus au chevauchement des coûts et des différences d'épaisseur qui peuvent masquer les signaux de tout défaut présent. Dans Dans de tels cas, il est conseillé d'inspecter zones enduites loin de tout prévu fissures pour déterminer la nature de variations de fond (le cas échéant). le les variations de fond sont généralement assez constante sur une large zone, donc localisée les signaux d'un défaut peuvent être détectés en comparant les analyses adjacentes (Array Des sondes seraient recommandées dans ce scénario).

ACFM peut-il détecter les fissures qui s'étendent sur toute la largeur d'une plaque?

Réponse courte

Oui

Longue réponse

La méthode habituelle (et la plus fiable) pour confirmer la présence d'un défaut est d'obtenir une boucle complète dans le parcelle de papillon, qui nécessite de numériser un sonde le long du défaut complet, y compris en passant sur les deux extrémités. Pour des fissures qui atteignent un bord, ce procédure est modifiée, de sorte que seulement la moitié une boucle est attendue. De toute évidence, si le le défaut frotte complètement sur une plaque, ou pleine circonférence autour d'un tuyau, il il n'y aura pas de signaux de fin de défaut en Bz, et, si le défaut est de profondeur uniforme, il sera peu de changement dans le signal Bx. Dans afin de détecter ces défauts, le la procédure d'inspection nécessite une analyse à travers la ligne attendue du défaut. Si un défaut est présent, une forte baisse du Bx le signal sera vu. Ce balayage transversal fournit le fond Bx et valeurs minimales à des fins de dimensionnement. En pratique, les longs défauts de fatigue, en particulier au niveau des orteils de soudure, normalement de plusieurs fissures qui ont fusionné ensemble. Ce processus donne lieu à des pontage de fissures et contacts de ligne donner des signaux ACFM® puissants pendant scan d'inspection normal, de manière significative faciliter la détection.

ACFM peut-il détecter les fissures transversales?

Réponse courte

Oui

Longue réponse

La nature directionnelle du champ de saisie dans ACFM® signifie qu'il ne coulera pas à travers une fissure qui s'étend transversalement à le sens de numérisation. En pratique, un le papillon ascendant est souvent obtenu d'un défaut transversal (dû au flux effets de fuite), mais parce que cela ne peut pas être invoqué, la procédure contient une instruction pour effectuer un scan avec la sonde a tourné à 90°, afin de détecter les défauts transversaux. Une fois que détectées, ces fissures sont dimensionnées en balayant la sonde le long de la fissure. La détection et le dimensionnement des défauts transversaux est rendu plus rapide et plus simple avec l'utilisation d'une sonde matricielle qui contient deux champs énergisants à angle droit par rapport à chacun autre, de sorte que les défauts dans n'importe quelle orientation sont détectés en un seul passage.

En savoir plus