Aéronefs et engins spatiaux

Eddyfi Technologies pour les applications d'inspection d'aéronefs et d'engins spatiaux

Dans une industrie qui conçoit des composants aussi légers que possible tout en pouvant encore assurer des fonctions critiques, le secteur aérospatial a besoin de ce que les tests non destructifs (CND) offrent de meilleur.

Détails de l'application

Dans une industrie qui conçoit des composants aussi légers que possible tout en pouvant encore assurer des fonctions critiques, le secteur aérospatial a besoin de ce que les tests non destructifs (CND) offrent de meilleur. Composés de moteurs à réaction/turbines, ailes, réservoirs de propulsion, fuselage, fixations, soudures à friction, soudures orbitales, composites et en général, de nombreux éléments en aluminium, les avions et les véhicules spatiaux comportent de nombreuses pièces cruciales portant des charges utiles élevées par rapport à la résistance de leurs matériaux. Ajoutez les conditions de fonctionnement difficiles des températures extrêmement variées et de faible gravité, ce qui souligne l’importance de la détection précoce des plus petits défauts afin de prévenir les défaillances calamiteuses.

De la vérification de nouveaux matériaux et du développement de nouveaux véhicules aux travaux de maintenance, de réparation et de révision (MRO), les essais non destructifs sont utilisés tout au long du cycle de vie des aéronefs et des véhicules spatiaux. De nombreux composants sont sujets aux craquelures dues à la fatigue après avoir été soumis à une utilisation intense et quasi continue, rendant la maintenance préventive essentielle. Les organismes de surveillance veillent à la sécurité afin d’atteindre les niveaux les plus élevés possible et plusieurs normes s’appliquent à la sécurité fonctionnelle des véhicules aérospatiaux. Les protocoles de maintenance sont exhaustifs et prennent beaucoup de temps, en particulier lorsque le fuselage et les moteurs sont impliqués.

En ce qui concerne la détection des fissures, l’inspection des composants aérospatiaux implique généralement l’évaluation de pièces en alliage d’aluminium à géométrie complexe, trous de forage en composants de titane, structures en aluminium multicouche, plaques en PMMA (poly méthacrylate de méthyle, également appelé verre acrylique), raidisseurs en T, fixations d’aile, longerons, pales de ventilateur de moteur à réaction, disques et disques blisks, etc. Les fissures risquent de ne pas être détectées, car elles sont petites, par exemple près des têtes de fixation et sous les revêtements de surface. Les fissures potentielles à proximité des fixations sont courtes, elles s’étendent dans toutes les directions et sont souvent souterraines, ce qui les rend difficiles à détecter. La détection des fissures dans les raidisseurs de section en T est également un problème récurrent pour les fabricants de l’aérospatiale. Dans la plupart des cas, l’accès au raidisseur n’est pas facile et la totalité de la surface supérieure n’est pas nécessairement accessible.

Deux méthodes différentes sont souvent utilisées pour effectuer des inspections non destructives des actifs aérospatiaux.

Essais par courants de Foucault

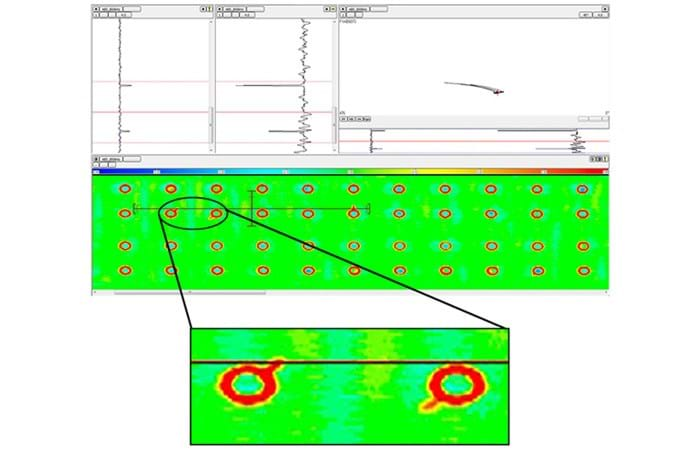

Les essais par courants de Foucault (ECT) est une technique électromagnétique parfaitement adaptée à l’inspection des matériaux non ferromagnétiques pour détecter les défauts proches de la surface et à la rupture de surface. Il est largement utilisé pendant la fabrication et les travaux de MRR pour détecter les défauts de fabrication ou les défauts liés à la fatigue tels que la fissuration ou la corrosion présents dans les structures en aluminium multicouches. Une évolution de l’ECT, Eddy Current Array (ECA), est une amélioration majeure, car elle permet de couvrir une zone plus grande en une seule passe, rendant l’examen moins dépendant de l’opérateur et prenant moins de temps, tout en fournissant des images 2D/3D claires de la pièce en cours de test.

Eddyfi Technologies propose des solutions ECT et ECA pour le secteur aérospatial afin d’aider les exploitants d’aéronefs et d’engins spatiaux, les fabricants de composants tels que les fabricants de moteurs à réaction et les sociétés d’inspection à se conformer à la réglementation. Nos solutions électromagnétiques aident à détecter et à caractériser les défauts des aéronefs commerciaux et militaires/militaires que les autres technologies de contrôle non destructif ont souvent de la difficulté à détecter. Les applications typiques incluent :

- Turbine et autres composants de moteur à réaction (par exemple fissuration) ;

- Structures en aluminium multicouches (par exemple, corrosion aux surfaces en contact) ;

- Soudures, telles que les soudures par friction-malaxage (FSW) ou les soudures critiques orbitales ;

- Défauts sous les revêtements et la peinture (sans besoin de raclage) ;

- Microfissuration autour des attaches du fuselage ;

- Récipients sous pression composite suremballés (COPV).

Test par ultrasons multiéléments (PAUT)

Le test par ultrasons (TU) est une technique d’inspection conventionnelle utilisée dans l’industrie aérospatiale depuis des décennies. Contrairement à l’UT classique, PAUT permet de focaliser et de diriger électroniquement le faisceau d’ultrasons sans déplacer le transducteur. Pour les travaux de maintenance, de réparation et de révision, les systèmes portables tels que le M2M Gekko® ou le M2M Mantis™ sont parfaits : ils offrent le meilleur de ce que PAUT peut offrir dans un format compact et robuste. Pour les applications de fabrication dans l’industrie aérospatiale, le M2M Panther™ est l’instrument de choix, car il offre des performances et une vitesse inégalées, combinant PAUT avec le jeu le plus complet de techniques d’imagerie Total Focusing Method (TFM).

-©M2M-01.jpg?preset=details-img-fb)

PAUT et TFM sont idéaux pour effectuer un certain nombre d’examens sur des actifs liés à l’aérospatiale, par exemple :

- Inspection du trou de fixation (sans qu’il soit nécessaire de retirer la fixation) ;

- Inspection ultrarapide de la corrosion sur le fuselage ;

- Inspection du train d’atterrissage pour la fissuration par fatigue

- Vérification des matières premières pour le secteur de la fabrication aérospatiale (par exemple, des plaques d’aluminium épaisses) ;

- Structures composites d’aéronefs (par exemple, longerons, raidisseurs en CFRP) ;

Pour la sécurité de tous les acteurs de l’aérospatiale, les essais non destructifs sont essentiels. Notre gamme de solutions assure les tests non destructifs les plus avancés pour les applications d’inspection d’aéronefs et d’engins spatiaux.