Échangeurs de chaleur

Technologies Eddyfi pour les applications d’inspection des échangeurs de chaleur

L’inspection des échangeurs de chaleur comprend l’évaluation des tubes trouvés dans une variété d’actifs, y compris les échangeurs de chaleur à coque et à tube, les générateurs de vapeur, les chaudières, les refroidisseurs, les chauffe-eau d’alimentation et les condenseurs. Les défauts les plus courants recherchés par les propriétaires d’actifs et les sociétés d’inspection sont les piqûres et la corrosion, les fissures longitudinales, les fissures circonférentielles, en particulier au niveau de la plaque tubulaire, l’érosion, le frettage et la perte de métal. La détection précoce de ces défauts permet des performances optimales et bien sûr la prévention des pannes critiques.

Détails de l'application

L’inspection des échangeurs de chaleur comprend l’évaluation des tubes trouvés dans une variété d’actifs, y compris les échangeurs de chaleur à coque et à tube, les générateurs de vapeur, les chaudières, les refroidisseurs, les chauffe-eau d’alimentation et les condenseurs. Ces actifs clés sont communs dans les secteurs du pétrole, gaz et de la pétrochimie, du nucléaire et de la production d’électricité. Les tubes d’échangeur de chaleur sont généralement de petit diamètre et nombreux, certains faisceaux ne contenant que cinq tubes tandis que d’autres jusqu’à 50 000. Les tubes peuvent être droits, incurvés ou présenter une géométrie torsadée, et nécessitent généralement des sondes spécifiques à inspecter de l’intérieur du tube.

Les défauts les plus courants recherchés par les propriétaires d’actifs et les sociétés d’inspection sont les piqûres et la corrosion, les fissures longitudinales, les fissures circonférentielles, en particulier au niveau de la plaque tubulaire, l’érosion, le frettage et la perte de métal. La détection précoce de ces défauts permet des performances optimales et bien sûr la prévention des pannes critiques. Aucune technique de contrôle non destructif individuel (CND) n’est adéquate pour toutes les applications de tubes, types de matériaux et défauts.

Tubes ferreux

Les tubes ferreux sont courants dans les échangeurs de chaleur à coque et à tubes de l’industrie pétrolière, gazière et pétrochimique, entre autres, où les sociétés d’inspection utilisent généralement RFT, NFT, NFA, MFL et IRIS dans diverses combinaisons pour détecter la corrosion, les piqûres, fissuration et érosion dans les tubes pour maintenir l’efficacité. La propreté généralement médiocre des tubes signifie que les sondes doivent être durables et fiables, tandis que la dynamique de l’industrie — y compris les travaux imprévus — nécessite des délais de livraison courts. C’est exactement ce que propose Eddyfi Technologies. Et, lorsque nos sondes standard ne répondent pas aux exigences des applications, nous sommes entièrement équipés pour concevoir et fabriquer des sondes spéciales.

Tubes non ferreux

Les métaux non ferreux, comme l’Inconel, sont utilisés pour fabriquer des tubes non magnétiques et offrent une meilleure résistance à la corrosion et à la fissuration sous contrainte. Ils sont nécessaires dans la production d’électricité et les industries nucléaires en raison de la nature critique des systèmes dont ils font partie, tels que les générateurs de vapeur dans les centrales nucléaires. Ils sont également omniprésents dans le bilan des usines (BdP) de ces industries. Les courants de Foucault sont utilisés dans ces industries, car ils sont parfaitement adaptés à l’inspection des alliages non ferreux. Nos sondes hautes performances sont conçues pour offrir d’excellents signaux tout en étant très durables. Les opérateurs peuvent inspecter un grand nombre de tubes rapidement et précisément.

Eddyfi Technologies propose une sonde de tube multiplexée à courants de Foucault pour détecter, dimensionner et positionner les fissures circonférentielles au voisinage de la plaque tubulaire des tubes d’échangeurs de chaleur non ferromagnétiques. Il offre une évaluation rapide des fissures circonférentielles dans les endroits les plus difficiles avec une imagerie 3D complète pour une interprétation plus facile. Cette fissuration est courante sur les composants des échangeurs de chaleur, y compris les chauffe-eau et les condenseurs des centrales électriques et les échangeurs de chaleur des raffineries pétrochimiques. L’Eddyfi Ectane®, configurable pour tout type de technique d’inspection, le logiciel d’acquisition et d’analyse Magnifi, et notre sonde Eddy DefHi ECA brevetée sont un système complet pour la détection et la caractérisation des défauts, discriminant les signaux indésirables comme ceux des plaques à tubes et de la transition des rouleaux. Comparée aux sondes à bobine ECT standard, cette solution différencie les différentes géométries complexes à l’intérieur des tubes d’échangeur de chaleur pour permettre une détection, une mesure et une caractérisation précises des fissures circonférentielles de petit volume.

CND de coquilles d’échangeur de chaleur

Afin de déterminer les évaluations de la durée de vie restante, une cartographie de la corrosion par ultrasons de l’extrémité d’entrée d’un échangeur de chaleur est impérative. Cette évaluation basée sur les risques favorise les programmes de maintenance et les stratégies de réparation idéales. Eddyfi Technologies propose une solution qui permet des examens en service.

La solution cartographique automatisée de la corrosion par ultrasons d'Eddyfi Technologies offre des capacités d'accès à distance qui éloignent les opérateurs des zones dangereuses nécessitant une inspection, des composants à haute température capables de fonctionner aux températures de surface extrêmes et une colonne d’eau étroite pour que l’eau puisse être recyclée à un rythme qui l’empêche de l’ébullition à la surface d’essai avant que les ultrasons se propagent dans l’échangeur de chaleur. La solution robotique fournit des données d’inspection cohérentes qui permettent aux opérateurs et aux propriétaires d’actifs de prendre des décisions de maintenance éclairées.

De nombreux réservoirs d’échangeur de chaleur sont soit isolés, soit livrés avec un revêtement coupe-feu. Par conséquent, il n’est pas rare de voir des mécanismes de corrosion en jeu : l’humidité est souvent emprisonnée entre l’acier (diamètre extérieur) et le matériau d’isolation/ignifugation, conduisant à ce que l’industrie appelle « la corrosion sous isolation ». La menace peut être importante, car la corrosion est impossible à détecter à moins que le bien ne soit mis hors service, que l’isolation/ignifugation ait été retirée et qu’une inspection visuelle ait été effectuée. Eddyfi Technologies propose une solution qui permet de détecter la corrosion dans ce scénario, sans avoir à perturber les opérations. Lyft® est une solution à courant de Foucault pulsé (PEC) capable de localiser la corrosion généralisée à travers l’isolation/le revêtement.

Nous proposons une gamme de solutions CND avancées spécialement conçues pour les applications d’inspection des échangeurs de chaleur. Contactez notre équipe amicale et compétente pour discuter de vos besoins.

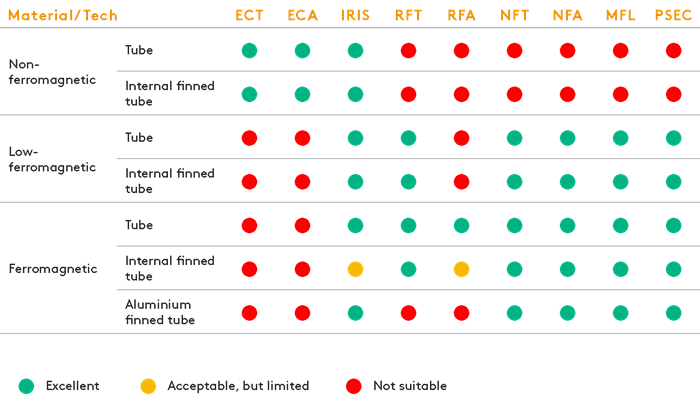

Adéquation de la technique d’essai des tubes en fonction du matériau

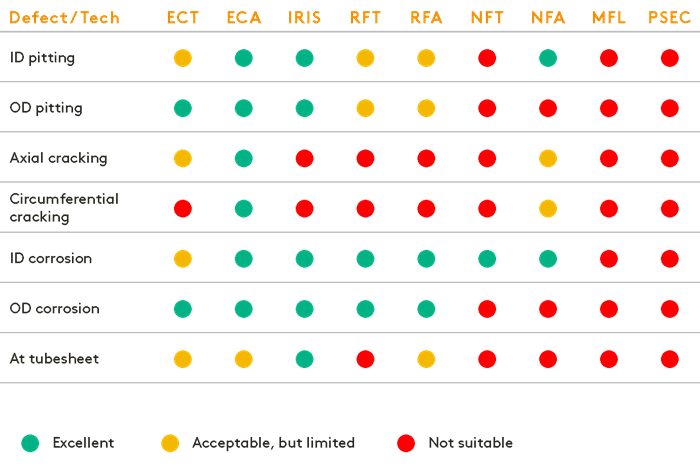

Capacités de détection des tests de tubes en fonction du type de défaut

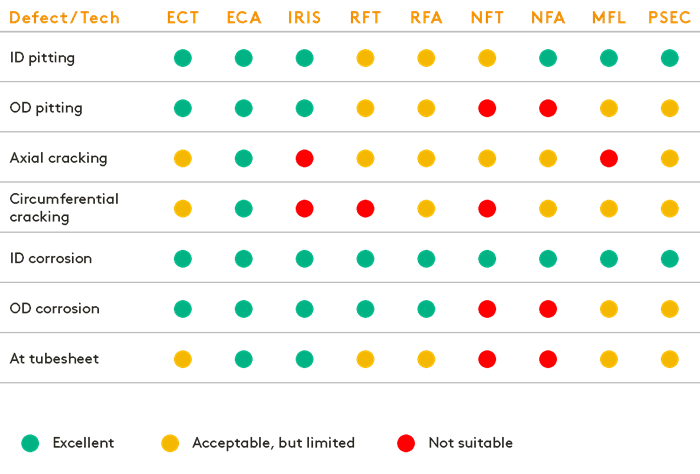

Test des capacités de dimensionnement des tubes en fonction du type de défaut