Solution technique en 3 étapes pour une détection supérieure de la corrosion des pipelines

Demandez à un expertGarantir l'intégrité structurelle des pipelines en acier au carbone est d'une importance capitale pour les propriétaires de pipelines. Ces pipelines transportent souvent des produits inflammables (liquides ou gazeux) sous haute pression, et toute fuite peut entraîner des dommages environnementaux importants et des pertes de vies humaines. Un plan solide de gestion de l'intégrité des pipelines (PIM) est essentiel pour assurer la sécurité et la fiabilité des opérations. Les ingénieurs du patrimoine gèrent les plans PIM en donnant la priorité à l'inspection de ces pipelines afin de garantir l'intégrité structurelle et la sécurité.

Les défis

L'inspection des pipelines critiques présente plusieurs défis, notamment en termes de couverture, de capacité de détection et de précision des résultats.

L'inspection des pipelines critiques présente plusieurs défis, notamment :

- La couverture : Déterminer l'étendue du pipeline à inspecter.

- Capacité de détection : S'assurer que l'équipement d'inspection est capable de détecter les imperfections et les défauts.

- Précision des résultats : Identifier et localiser précisément les défauts avec des informations détaillées sur la perte de paroi.

Cette note d'application présente une stratégie permettant de relever ces défis tout en optimisant le processus d'inspection afin d'obtenir des données précises et fiables. Ces informations permettent aux ingénieurs en charge des actifs de formuler des stratégies optimales de maintenance et de réparation, garantissant ainsi la sécurité et l'efficacité de l'acheminement des produits.

Les propriétaires de pipelines recherchent :

- La certitude que le pipeline est sûr.

- La certitude que les stratégies d'entretien et de réparation sont optimales.

- La certitude que la durée de vie de la canalisation est maximisée et qu'elle fonctionnera sans temps d'arrêt évitable.

- La preuve, pour les autorités de réglementation, que le pipeline est apte à être mis en service.

Pour atteindre ces objectifs, il est essentiel de disposer d'un équipement spécialisé, prêt à l'emploi et éprouvé. Cet équipement doit offrir :

- Une excellente probabilité de détection : La capacité de détecter et de localiser de manière fiable les défauts ou les problèmes potentiels dans des limites de sensibilité acceptables.

- Capacité de dimensionnement précis : La capacité de dimensionner et de classer avec précision les mécanismes de dommages, ce qui est essentiel pour optimiser les intervalles d'inspection et mettre en œuvre des mesures de protection.

- Excellente couverture : Une couverture d'inspection complète pour s'assurer qu'aucune zone n'est négligée.

Au-delà de ces conditions préalables en matière d'équipement, il est essentiel que les outils déployés soient :

- Hautement efficaces : capables d'effectuer rapidement des inspections approfondies

- Conviviaux : simples à utiliser, ils minimisent les besoins de formation et les erreurs d'utilisation.

- Complémentaires de l'utilisateur : conçus pour améliorer les capacités de l'utilisateur et rationaliser le processus d'inspection.

Gagner la confiance

Obtenir une confiance totale dans l'intégrité des pipelines est un défi, et il faut souvent faire des compromis. Ces compromis peuvent concerner

- La couverture : Parfois, seuls des contrôles ponctuels par ultrasons sont effectués. Ces mesures ne couvrent qu'une petite partie de la canalisation et, même avec des mesures multiples, des zones critiques peuvent être omises.

- Vitesse d'acquisition : dans le cas du contrôle par ultrasons à réseau phasé (PAUT), bien que précis, la vitesse d'acquisition des données peut être un facteur limitant pour la couverture de moyennes et grandes zones.

Ces compromis sont généralement dus à l'utilisation d'une seule modalité d'inspection. Le fait de s'appuyer sur une seule méthode peut limiter l'exhaustivité et l'efficacité du processus d'inspection.

Les solutions

Une approche multimodale, intégrée et continue garantit une inspection complète des pipelines sans sacrifier le moindre aspect de la performance.

Pourquoi faire des compromis? La solution pour obtenir une inspection fiable est disponible aujourd'hui grâce à une approche multimodale, intégrée et sans faille. Cette approche garantit une inspection complète des pipelines sans sacrifier aucun aspect de la performance.

Exigences

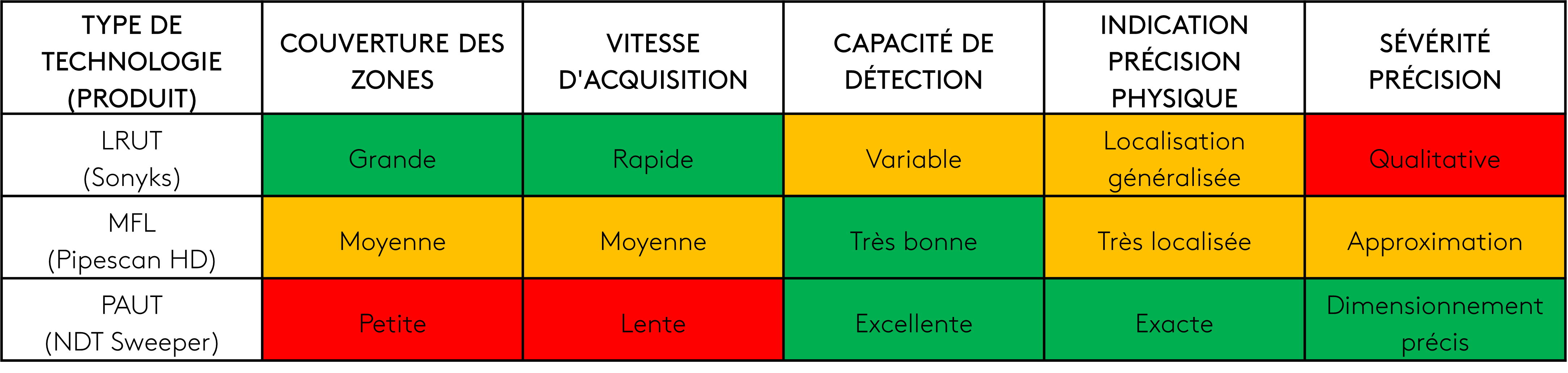

Le tableau ci-dessous présente une comparaison de haut niveau des modalités technologiques, illustrant la façon dont elles se comparent et fonctionnent harmonieusement pour fournir une solution d'inspection complète.

Le tableau ci-dessus montre que le déploiement d'un processus en trois étapes utilisant ces technologies permet des évaluations précises et fiables de l'aptitude au service. Cela permet d'obtenir la confiance recherchée et de relever efficacement tous les défis identifiés.

Flux de travail

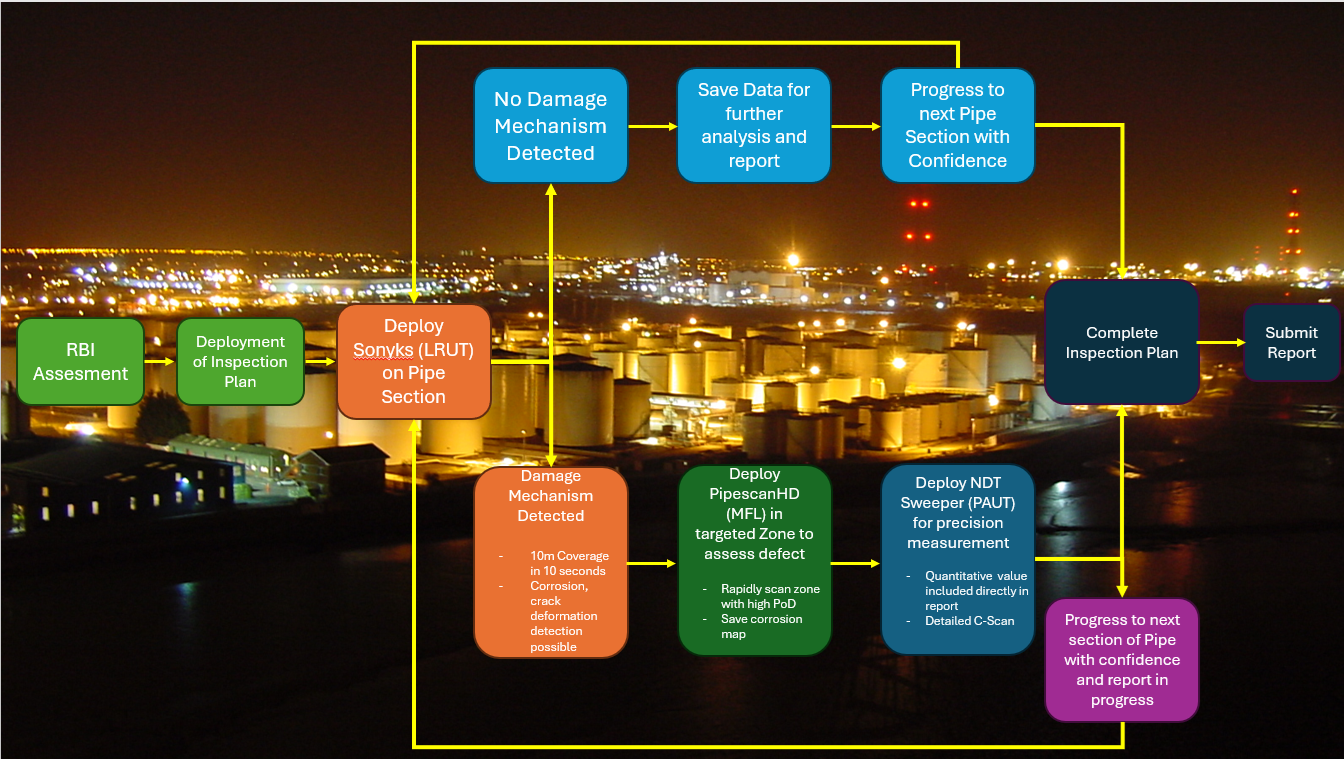

À quoi ressemble le déroulement du travail d’ inspection dans la pratique? Comme le montre le schéma décisionnel ci-dessous, il est étonnamment simple.

La solution proposée est un processus complémentaire multi-modalités en trois étapes, conçu pour être simple, exhaustif et fournir des rapports clairs et exploitables. Ce processus comprend:

1. Contrôle par ultrasons à longue portée (LRUT) avec Sonyks™

- Couverture : Élevée

- Vitesse : Rapide

- Détection : Capable de détecter la corrosion, les fissures et les déformations

- Précision : Localisation généralisée

- Gravité : Qualitative

2. Fuite par flux magnétique (MFL) avec Pipescan™ HD

- Couverture : Moyenne

- Vitesse : Moyenne (1m/s ou 3.28ft avec une largeur de balayage de 198mm ou 7.8in)

- Détection : Très bonne, détection des défauts de surface supérieurs et inférieurs jusqu'à 2 mm de diamètre.

- Précision : Localisée, identifiant les positions des défauts dans un rayon de 4mm (0.16in)

- Gravité : Approximative, la gravité étant déterminée par la réponse du signal.

3. Essai ultrasonique à réseau phasé (PAUT) avec balayage NDT Sweeper

- Couverture : Faible (comparativement)

- Vitesse : Lente (comparativement)

- Détection : Excellente

- Précision : Élevée, identification des positions des défauts à 1 mm près

- Gravité : Dimensionnement de précision (quantitatif)

En intégrant ces trois modalités, les ingénieurs chargés de l'intégrité des pipelines peuvent garantir des inspections approfondies, maximiser les capacités de détection et réaliser des évaluations précises de la gravité sans compromettre la couverture ou la vitesse.

En savoir plus

Avantages

- Les avantages de cette approche multi-modulaire sont évidents. Les propriétaires de pipelines acquièrent une confiance inégalée dans la sécurité et la fiabilité de leurs actifs, ce qui garantit un fonctionnement continu sans temps d'arrêt.

Les avantages de l'adoption d'un processus d'inspection multimodalité en trois étapes sont évidents. Cette approche permet de relever efficacement les défis liés à la couverture, à la détection, à la précision et à la gravité, offrant ainsi une solution complète. De plus, ces défis sont relevés grâce à des technologies facilement déployables, rapides et efficaces, capables de détecter et de dimensionner les défauts sous l'isolation et à travers les revêtements.

La mise en œuvre d'une telle stratégie aboutit à des évaluations précises et fiables de l'aptitude au service, ce qui permet aux propriétaires d'actifs d'élaborer des plans optimaux de gestion de l'intégrité des pipelines (PIM). Cela garantit une exploitation plus sûre et plus efficace des pipelines et contribue à allonger la durée de vie des actifs et à réduire les coûts de maintenance.