Une révolution dans l'inspection des corps de turboréacteurs : Plus rapide, plus légère, plus efficace

Demandez à un expertLes turboréacteurs propulsent les avions de ligne sur des millions de kilomètres chaque année, exigeant le maximum de sécurité et de fiabilité. Les inspections rigoureuses de chaque composant, en particulier le corps du compresseur haute pression (HPC), sont essentielles à cet égard. Cette pièce critique, un pivot pour la fixation des pales, se compose de plusieurs disques et nécessitait traditionnellement une inspection méticuleuse à l'aide d'une technique de courants de Foucault (ECT) à un seul élément. Aujourd'hui, les progrès de la technologie des courants de Foucault multi-éléments (ECA) permettent d'effectuer des inspections de surface complètes jusqu'à 10 fois plus rapidement, ce qui améliore considérablement l'efficacité et la couverture.

Les défis

Il est difficile d'accéder aux surfaces internes des corps HPC à l'aide de grands capteurs, mais la surface totale à inspecter est si grande qu'elle rend les sondes à élément unique inefficaces et fastidieuses à utiliser.

Les corps de compresseurs à haute pression sont traditionnellement inspectées à l'aide d'un contrôle par courants de Foucault (ECT). Lorsqu'elle est utilisée sur ces alliages de nickel-chrome et de titane, cette technique précise permet de détecter des fissures et des défauts de surface d'une longueur de 0,25 mm et d'une profondeur de 0,08 mm. La haute performance de détection de l'ECT est la raison pour laquelle elle est largement utilisée pour les défauts de surface malgré l'un de ses principaux inconvénients : le faible encombrement des sondes à élément unique.

Pour couvrir toute la surface, un grand bras robotisé doit être déployé pour effectuer un balayage avec de petites passes incrémentielles, d'une manière qui n'est pas sans rappeler les tourne-disques vinyles classiques. Selon le modèle de corps, cette procédure d'inspection peut prendre de six à douze heures pour inspecter complètement la surface.

Outre le temps nécessaire pour les grandes surfaces, il y a la difficulté d'accéder aux surfaces internes. Les corps sont composées de trois à six disques, appelés étages, empilés et soudés de telle sorte que le point d'entrée entre deux d'entre eux est un espace étroit qui peut ne pas dépasser 30 mm. Les inspecteurs ne peuvent même pas y introduire leurs mains. En outre, chaque disque a une forme différente optimisée pour une efficacité maximale du moteur, de sorte que l'inspection nécessite un contrôle minutieux de la sonde.

Les solutions

Un scanner léger et modulaire a été conçu pour accueillir des sondes ECA à large couverture afin d'inspecter efficacement les surfaces internes des corps.

Pour relever ce défi, Eddyfi Technologies a développé une série de scanners compacts adaptés à chaque modèle de corps à inspecter. Ces scanners sont conçus de manière à pouvoir être fixés à n'importe quel étage du corps et à servir de plate-forme robuste sur laquelle des sondes peuvent être fixées. Ces scanners permettent un positionnement axial et radial précis, ainsi qu'un codage de la position en rotation. Les sondes ECA haute résolution conçues pour chaque profil d'étage peuvent ensuite être fixées au scanner central pour effectuer l'inspection proprement dite.

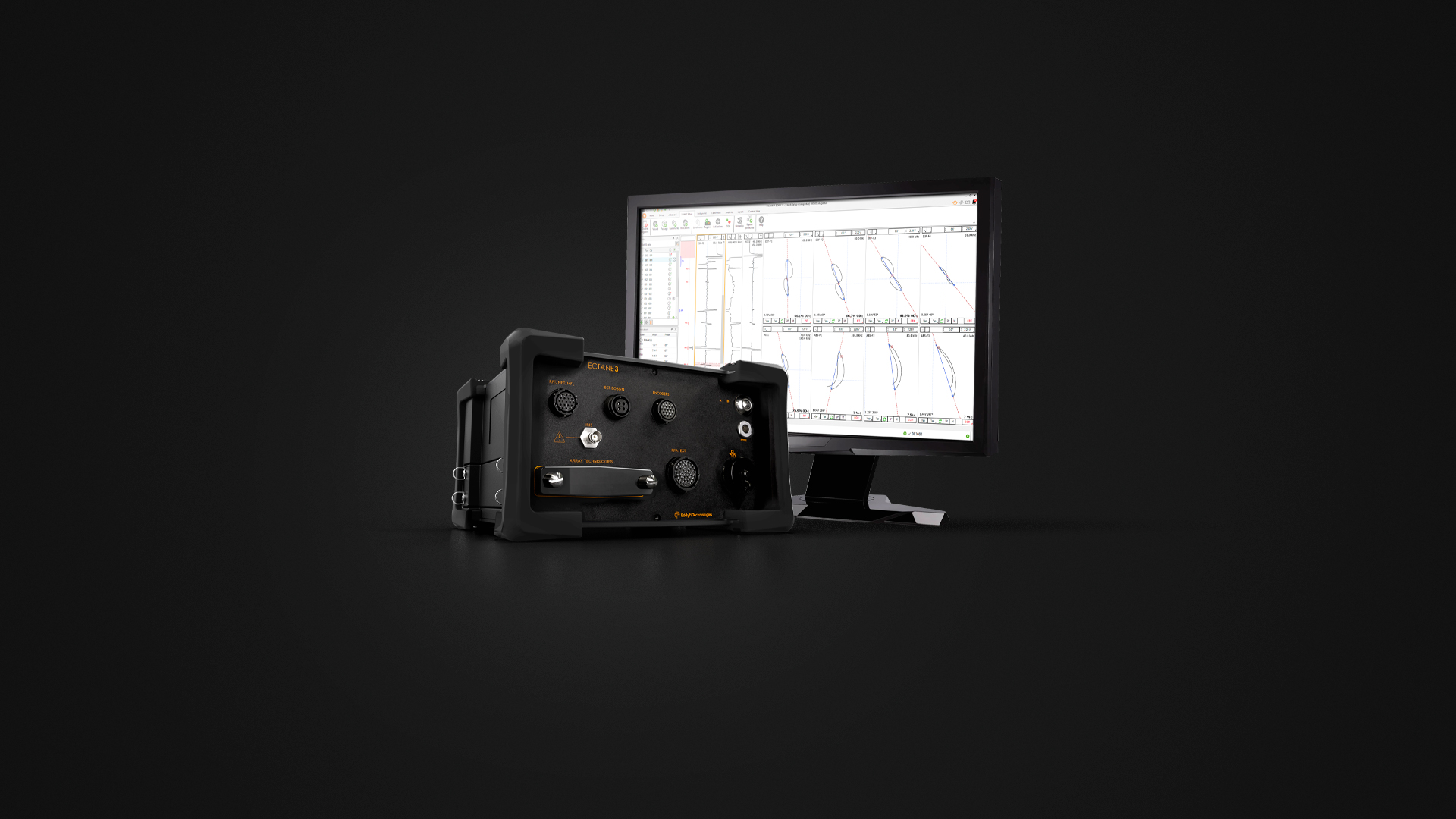

Le scanner est léger et peut être positionné d'une seule main. La sonde appropriée est ancrée au scanner et connectée à l'instrument Ectane® 3. Les inspecteurs peuvent ensuite tourner le scanner sans effort pour effectuer un seul tour complet. Il est possible d'utiliser une table rotative pour faire tourner le corps elle-même, en fonction des besoins de l'équipe d'inspection.

Les corps des moteurs sont généralement faites d'alliages à base de nickel ou de titane. La sonde ECA utilise un réseau de 128 bobines d'un diamètre de 2 mm, en topologie SDD (short-double-driver). Elle offre une résolution radiale de 0,5 mm et une couverture de 256 mm.

La sonde tire parti de la technologie P-Flex, ou sonde flexible imprimée, et de sa flexibilité inégalée pour assurer un contact étroit avec chaque coin de chaque surface à l'intérieur des couches internes du corps.

Demandez à un expertAvantages

La solution :

- détecte les petites fissures de surface.

- couvre toute la surface 10 fois plus rapidement qu'auparavant.

Ce système ECA léger conçu chez Eddyfi Technologies permet de ramener le temps d'inspection d'un corps de 12 heures à moins d'une heure. Sa conception mécanique assure une inspection rapide et répétable. Grâce au logiciel Magnifi®, les données d'inspection peuvent être facilement enregistrées et analysées, rendant l'identification des défauts indépendante de l'opérateur.

Comment pouvons-nous aider à résoudre votre problème industriel? Contactez notre équipe d'experts pour une solution au-delà des courants dès aujourd'hui.